半導体生産100倍「ぐっと」高めた韓国産装置、日本抜いた

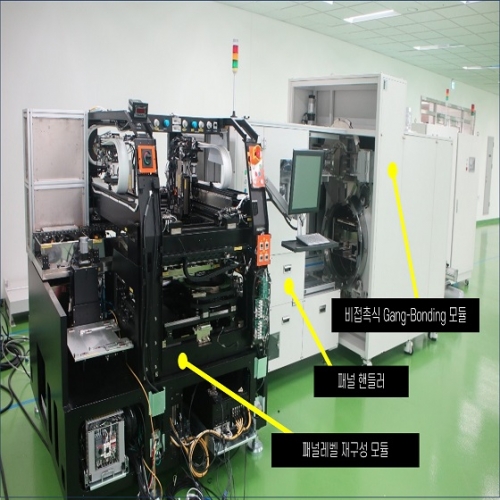

半導体後工程の生産性を従来の100倍以上高めることができる「ギャングボンダー(Gang-Bonder)」装置を韓国機械研究院(以下、機械研)のソン・ジュンヨプ副院長の研究チームと半導体装備会社(株)プロテックが共同開発したと、11日発表した。

この装置は髪の毛一本(約40-70㎛)の半分より薄い20マイクロメートル級の柔軟半導体チップを破損することなく、高集積フレキシブル基板に配列し、組立精度を±2㎛以内で接続・積層させることができる大面積半導体パネルレベルパッケージ組立装置だ。

パネルレベルパッケージは、半導体をウェハーやそれぞれのチップ単位ではなく、パネル単位で一度にパッケージングし、生産速度を大幅に向上させる後工程技術だ。

研究チームは非接触式圧力印加方式と多重セルセラミックヒーター技術を核心とするギャングボンディング方式を適用し、300ミリ×300ミリ以上の大面積フレキシブル半導体パッケージパネルの組立装備の開発に成功した。

研究チームは「熱による曲げや損傷を最小限に抑え、生産性は極大化させた」とし、「今後、半導体チップの後工程の生産性を画期的に改善するものと期待される」と述べた。

研究チームは、既存の一般的な後工程方式(TC Bonder)とギャングボンダー方式の生産性を比較した結果、1時間当たりの半導体生産量(UPH)が100倍以上増加することを確認した。

「ギャングボンダー」技術は、従来の半導体チップを基板に一つずつ組み立てた方式とは違って、複数のチップを同時に組み立てる技術だ。 低い温度で一次的にチップを簡素に組み立てた後、再び大量のチップを一括電気接続する方式だ。 半導体チップに加える熱損傷を減らし、生産性は高めた次世代方式で、世界的にまだ商用化された事例はないというのが研究チームの説明だ。

研究チームは、ギャングボンダー方式のパッケージングを実現するため、特殊気体を利用してチップと接触せず、圧力を印加する技術を開発した。 この方式を活用すれば、チップまたは基板の厚さ偏差が発生しても、均一な圧力をかけることができ、チップの並び替えがずれる組み立て誤差を解決することができる。

現在、半導体パッケージング組み立ては、個別チップごとに組み立てヘッド部分が機械的に圧力をかける方式で行われている。 この時、チップと基板の厚さにばらつきが生じると、組立誤差が生じかねないため、一度に作れる量に制限があった。

研究チームはまた、300ミリ×300ミリ以上の対面積を20℃/sec以上で高速昇温・冷却できる多重セルセラミックヒーター(温度均度±2%以内)も開発した。 フレキシブル基板をセルに分けて加熱するが、これを同時進行して均一な熱伝達を可能にした技術だ。 従来の方式は、大面積を一度に加熱する単一セル構造で、熱衝撃によるヒーター破損の問題で加熱性能に限界がある。 また、温度分布が均一でないため、安定的に工程を持続することが難しく、生産性を確保することも難しい。 この技術を適用すれば、生産工程の速度は高め、不良は減らすことができる。

ソン副院長は「今回開発した装置は、欧州、日本など半導体装置をリードする国の少数メーカーが主導している最高仕様の半導体組み立て装置より進んだ世界最高水準の技術だ」と述べた。

続いて「ウェアラブルデバイス、スマートカード、メディカルデバイス、マイクロLEDディスプレイだけでなく、AI半導体パッケージのようなウェハー及びパネルレベルパッケージの超精密組み立て分野にも活用できるため、関連産業の高速成長により新しい装置産業の創出に拡大するものと期待される」と付け加えた。

Source: かんこく!韓国の反応翻訳ブログ