[技術独立]日本も学びに来る…大企業が知らない「私たちの技術」

[ニュースデスク]

[アンカー]

私たちの技術の現在地を探ってみる時間です。

スマートフォンや電気自動車などの未来産業で最も重要な部分。

バッテリー、すなわち電池です。

電池の品質を良くするのは、素材を精巧に加工して入れることができる装置がカギです。

不渡りが出た国内電池メーカーの技術者が再び団結して設立した企業が、今では日本の企業が訪ねてきて技術を学ぶほどまでに成長したそうです。

イ・ジェミン記者が訪ねてみました。

[レポート]

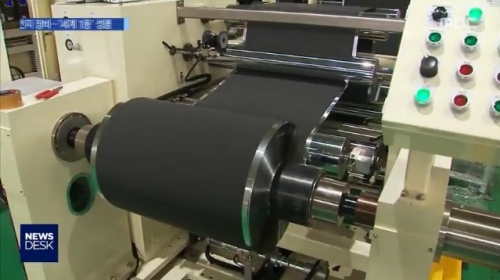

円筒が回転する重厚な機械で伸ばしています。

電池正極材素材を髪の毛の太さ程度の100㎛厚まで薄く押し伸ばして巻物にする装置です。

重ねて入れることができるよう、できるだけ薄くするのがカギです。

【キム・ジュンソプ/電池機器メーカーの代表】

「最大限体積を減らして、大容量の電池を作ります」

充電が可能な二次電池の中には、陽極材と陰極材、分離膜と電解質などが入っています。

特に陽極材は材料費の40%を占め、加工装置を精巧にする必要があります。

この企業は、元々電池メーカーに勤めていた技術者7人が主軸になって設立しました。

勤めていた会社が2003年に不渡りが出ると、自分たちの力で新会社を起こしたのです。

陰・陽極材加工装置に技術開発を集中し、昨年には世界市場の売上高3位の中堅企業に生まれ変わりました。

バッテリー陽極材と陰極材に入る材料を生産する装置です。

中国企業の2倍以上、日本メーカーよりも20%以上生産量が多く、来月にはヨーロッパ輸出を控えています。

毎年50億ウォン以上を研究・開発に投資しながら、地元の学校と協約を結んで若い技術者たちを育てた結果です。

【ジョ・ジェホ/電池機器メーカーの従業員】

「設計の仕事を学びたくて来るようになったが、どのように製品が結びついてこうなるんだということを頭の中で描く、そんな部分に対して非常に役に立ちます」

今は、日本の大企業でも技術を学ぶために協力を要請することもあります。

しかし、一部の国内の大企業は、まだ中小企業の技術力を信じられず、機器の購入を迷っていて悔しがっています。

「『日本が良い、ドイツのが良い。』そのように決めつけて最初から選択肢に入らない場合もあります。そのような事が最も恐ろしいです…」

Source: かんこく!韓国の反応翻訳ブログ